1.적용범위

이 표준은 가정의 생활폐수 및 산업폐수, 지표수, 우수 등을 운송하는 배수 및 하수 배관용으로 압력 또는 무압력 상태에서 사용하는 덕타일 주철관(이하 관이라 한다.)에 대하여 규정한다.

2. 인용 표준

다음의 인용표준은 이 표준의 적용을 위해 필수적이다. 발행연도가 표기된 인용표준은 인용된 판만을 적용한다. 발행연도가 표기되지 않은 인용표준은 최신판(모든 추록을 포함)을 적용한다.

KS B 0801, 금속 재료 인장 시험편

KS B 0802, 금속 재료 인장 시험방법

KS B 0805, 금속 재료의 브리넬 경도 시험방법

KS B ISO 7005-2:2008, 금속제 플랜지 — 제2부: 주철제 플랜지

KS D 4308, 덕타일 주철 이형관

KS D 4311, 덕타일 주철관

KS D 4316, 덕타일 주철관의 모르타르 라이닝

KS D 4317, 덕타일 주철관 내면 에폭시 수지 분체 도장

KS M 6613, 수도용 고무

KS M ISO 4633:2013, 고무 씰 — 급수, 배수 및 하수 배관용 조인트 링 — 재료 요구사항

ISO 2531:1998, Ductile iron pipes, fittings and accessories for pressure pipeline

ISO 4179:2005, Ductile iron pipes and fittings for pressure and non-pressure pipeline — Cement mortar lining

ISO 6506:2005(all part), Metallic materials — Brinell hardness test

ISO 7186:2011, Ductile iron products for sewerage applications

ISO 7483:1991, Dimentions of gaskets for use with flanges to ISO 7005

SPS-KFCA-D4302-5016, 구상 흑연 주철품

SPS-KOSA0205-ISO8179-1-5270, 덕타일 주철관 — 외부 아연 코팅 — 제1부: 금속 아연과 마무리 층

SPS-KOSA0206-ISO8179-2-5271, 덕타일 주철관 — 외부 아연 코팅 — 제2부: 아연 도료와 마무리 층

SPS-KOSA0207-ISO8180-5272, 덕타일 주철관 — 폴리에틸렌 슬리빙

3. 용어와 정의

3.1 덕타일 주철

관에 사용되는 주철의 종류로 흑연이 실질상 구상으로 존재하고 있는 것.

3.2 직관

양끝으로 수구, 삽구를 갖고 원심 주조한 관상의 주조된 관으로 이형관은 제외한다.

3.3 이형관

KS D 4311에서 규정한 원심력 주조의 관(이하 직관이라 한다.) 이외의 주조품으로 관로의 변위, 방향 및 지름을 변화시키는 것 등

3.4 부속품

직관 및 이형관의 접합에 사용되는 부품류

3.5 플랜지

원주 방향으로 볼트 구멍을 가지고 있고, 관의 축과 직각을 이루고 있으며, 면이 평평한 것.

3.6 이음관

직관 또는 이형관의 삽구를 함께 결합하는 데 이용되는 것.

3.7 삽구

인접한 직관 또는 이형관과 접합하기 위하여 삽입한 측의 끝 부

3.8 수구

인접한 직관 또는 이형관과 접합하기 위하여 삽구가 삽입되는 측의 끝 부

3.9 고무링

조인트 수밀유지 구성요소

3.10 조인트

수밀에 영향을 주는 고무링과 직관, 이형관을 연결하는 것.

3.11 타이튼 조인트

삽구에서 수구로 넣을 때 고무링을 통해 삽구를 밀어 넣음으로써 결합되는 조인트

3.12 KP 메커니컬 조인트

삽구에서 수구로 넣어 고무링, 압륜, 볼트 및 너트로 결합되는 조인트

4. 종류

직관은 두께에 따라서 1종관, 2종관, 3종관의 3종류로 구분하고, 이음 방법은 KP 메커니컬 조인트, 타이튼 조인트(tyton joint)를 각각 사용한다. 또한 내면 처리 방법에는 에폭시, 시멘트 모르타르를, 외면 처리 방법에는 역청질 도료, 폴리에틸렌슬리브, 금속아연과 마무리층, 에폭시 도장을 각각 적용할 수 있다. 주문자와 제조자 사이의 협정에 따라 이 표준 이외의 이음 방법 및 내ㆍ외면 처리 방법을 사용할 수 있다. 이형관의 종류는 KS D 4308에 따른다.

5. 제조 방법

a) 관은 덕타일 주철용에 적합한 양질의 원료를 사용하고, 주방 상태에서 흑연을 구상화시키는 적당한 처리를 한 다음 이를 원심력을 이용하여 주조하여야 한다.

b) 관은 주형에서 꺼낸 후 규정된 기계적 성질을 갖도록 필요하다면 적당한 방법으로 열처리를 하여야 한다.

c) 이형관 및 부속품의 제조 방법은 KS D 4308에 따른다.

6. 품질

a) 관은 실용적으로 직관부는 곧으며, 안둘레, 바깥둘레는 동심원이고, 그 양끝은 관 축에 대하여 직각이어야 한다.

b) 관의 안ㆍ바깥면은 매끈하여야 하며, 흠이나 그 밖의 해로운 결함이 없고 조직이 균일하며, 가공하기 쉬운 것이어야 한다. 가벼운 흠은 주문자와 제조자 사이의 협의에 따라 용접 등 적당한 방법으로 보수할 수 있다.

c) 조인트용 고무링(이하 고무링이라 한다.)의 품질은 KS M 6613에 적합하여야 한다.

d) 이형관 및 부속품의 품질은 KS D 4308에 적합하여야 한다.

7. 기계적 성질

7.1 인장 강도 및 연신율

직관의 인장 강도 및 연신율은 11.1에 따라 시험하여 표 1의 값 이상이어야 한다. 다만, 이형관은 KS D 4308에 따른다.

표 1 - 인장 강도 및 연신율

리스트

| 호징 지름(mm) |

인장 강도(N/mm2) |

연신율(%) |

| 80~1000 |

420 이상 |

10 이상 |

| 1100~2600 |

7 이상 |

| 비고 주문자와 제조자 사이의 협의에 따라 0.2 % 항복 강도를 측정할 수 있다. 이때의 항복 강도는 270 N/mm2 이상이어야 한다. |

7.2 경도

관, 이형관 및 부속품의 경도 시험방법은 11.2에 따라 시험을 하였을 때 직관일 경우 HBW 230 이하, 이형관 및 부속품일 경우 HBW 250 이하여야 한다.

7.3 흑연 구상화율

관은 11.7에 따라 시험하며 이때 흑연 구상화율은 80 % 이상이어야 한다.

8. 수밀성

관의 수밀성은 도장 전 표 5의 수압 및 유지조건에 따른다. 다만, 이형관은 KS D 4308에 따른다

9. 진직도

관의 진직도는 길이의 0.125 % 이하여야 한다.

10. 관의 모양, 치수, 무게 및 허용차

10.1 KP 메커니컬 조인트, 타이튼 조인트 관의 수구 및 직관에 대한 모양, 치수, 무게 및 그 허용차는 부표 1.1, 부표 2.1에 따른다.

10.2 관의 두께 및 바깥지름은 부표 1.2, 부표 1.3, 부표 1.4, 부표 2.2, 부표 2.3 및 부표 2.4에 따르며, 이때의 관 두께의 허용차는 관의 경우 -허용차는 (1.3+0.001 DN) mm, 이형관의 경우 -허용차는 (2.3+0.001 DN) mm로 한다. +허용차는 바깥지름의 치수에 영향이 없는 한 제한하지 않는다.

10.3 플랜지 직관과 플랜지 이형관의 모양, 치수 및 그 허용차는 KS D 4308 및 KS D 4311에 따른다.

10.4 관의 표준 길이는 표 2에 따른다.

표 2 - 관의 표준 길이

리스트

| 호징 지름(DN) |

표준 길이(m) |

DN 80~DN 600

DN 700~DN 2600

|

4, 5, 5.5, 6

4, 5.5, 6

|

10.5 유효 길이 허용차는 +측 및 -측을 각각 30 mm로 한다. 다만, 이형관은 KS D 4308에 따른다.

10.6 KP 메커니컬 조인트, 타이튼 조인트용 고무링의 모양 및 치수는 KS D 4311에 따른다.

10.7 관 무게의 허용차는 표 3에 따른다. 다만, 이형관 및 부속품은 KS D 4308에 따른다.

표 3 - 무게 허용차

리스트

| 구분 |

허용차(%) |

| 200 mm 이하 |

-8 |

| 200 mm 초과 |

-5 |

11. 시험

11.1 인장 시험

a) 인장 시험편은 관 삽입구 쪽에서 관 축에 평행하게 취하고 표 4에 따라 가공한다. 시험편에는 관의 원통형 부분이

포함되도록 하며, 시험편의 표점거리는 시험편 지름의 약 5배가 되도록 한다.

다만, 이형관은 KS B 0801의 4호 시험편으로 한다.

표 4 - 시험편의 치수

리스트

| 관 두께 |

시험편의 지름 |

| 6 미만 |

2.5 |

| 6 이상 8 미만 |

3.5 |

| 8 이상 12 미만 |

5.0 |

| 12 이상 |

6.0 |

b) 인장 시험방법은 KS B 0802에 따른다.

11.2 경도 시험

경도 시험을 하는 경우 인장 시험편의 일부 및 관으로부터 채취한 시험편을 사용한다.

이때의 시험방법은 KS B 0805에 따른다.

11.3 수압 시험

일반적으로 도장 전의 관에 대하여 하고, 표 5의 시험 수압이 될 때까지 수압을 가하며 유지시간 경과 후 누수가 있는지를 전부

조사한다. 다만, 관의 외면 아연계 프라이머 도장은 시험 전에 하여도좋다. 다만, 이형관은 KS D 4308에 따른다.

표 5 - 시험 수압 및 유지시간

리스트

| 호칭 지름(mm) |

수압시험(Mpa) |

유지시간(s) |

| 1종관 |

2종관 |

3종관 |

| 80~300 |

6 |

5 |

4 |

10 이상 |

| 350~600 |

5 |

4 |

3 |

| 700~1000 |

4 |

3.2 |

2 |

| 1100~2000 |

3.2 |

2.5 |

1.5 |

| 2200~2600 |

2.5 |

1.8 |

1.1 |

11.4 볼트ㆍ너트는 다음에 따른다.

a) 볼트ㆍ너트는 조립한 상태로서 볼트의 머리와 너트를 적당한 방법으로 인장했을 때 표 6의 하중에 견디며,

영구히 변형되지 않는 것이어야 한다.

표 6 - 볼트ㆍ너트 시험 하중

리스트

| 볼트의 호칭 |

허용차(%) |

| M 16 |

38 |

| M 20 |

60 |

| M 24 |

86 |

| M 27 |

113 |

| M 30 |

138 |

b) a)의 방법으로 시험하였을 경우에 나사에 이상이 없어야 한다.

11.5 압륜 인장 시험

시험편은 SPS-KFCA-D4302-5016의 인장 시험편 채취 방법에 따르고 시험방법은 KS B 0802에 따른다.

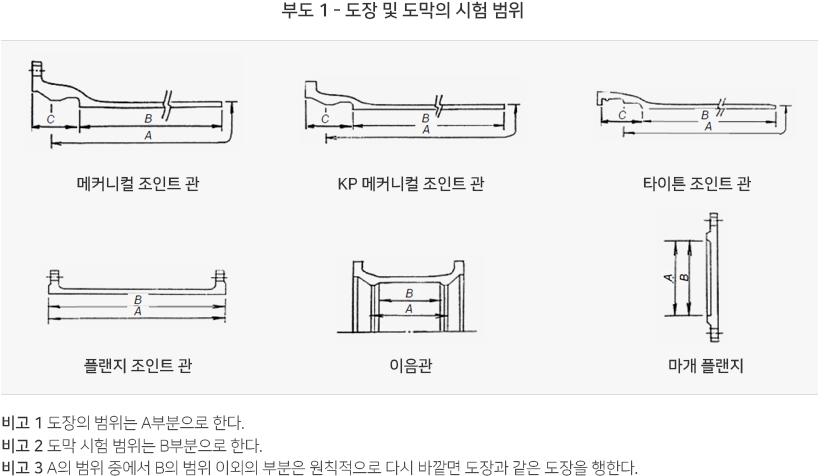

11.6 도장 시험

도장면은 상온에서 3 %의 식염수에서 6시간 담근 후, 그 표면의 이상 유무를 조사한다.

11.7 흑연 구상화율 판정 시험

관의 흑연 구상화율 판정 시험은 현미경 등으로 흑연 구상화의 정도를 조사한다. 이 경우 흑연 구상화율은

SPS-KFCA-D4302-5016에 따라 산출한다.

12. 검사

12.1 겉모양, 모양, 치수, 무게, 인장 강도, 경도 시험, 흑연 구상화율 시험, 수압 시험 및 도장 시험은 6., 7., 8., 9., 10.에 적합하여야 한다.

다만, 주문자와 제조자의 협의에 의해 시험의 일부를 생략할 수 있다.

12.2 겉모양, 모양 및 수압 시험은 관 1개마다 한다.

12.3 인장 시험의 공시관 채취 방법은 표 7에 따르고, 각 공시관에서 시험편 1개를 취하여 시험한다.

표 7 - 로트의 크기

리스트

| 호칭 지름(mm) |

로트 크기(개수) |

| 300 이하 |

200 |

| 350~600 |

100 |

| 700~1000 |

50 |

| 1100~2600 |

25 |

12.4 5.에 의해 제조된 관은 내면 처리방법에 따라 KS D 4316 및 KS D 4317에 의해 시험한다.

13. 재시험

13.1 인장 시험시 시험편에 홈 또는 블로홀이 발견되어 시험성적에 영향을 주었다고 판단될 경우에는 그 성적을 무효로 하고,

다시 예비 시험을 사용하여 재시험할 수 있다.

13.2 시험편이 눈금 사이의 중심에서 1/4 밖에서 절단되고, 그 성적이 규정에 적합하지 않은 경우에는 그 시험을 무효로 하고,

다시 예비 시험을 이것에 대치할 수 있다.

13.3 인장 시험의 성적 일부가 규정에 적합하지 않고, 나머지 성적이 양호한 경우에는 그 시험편을 취한 로트에서 2개의 시험편을 취하여

재시험할 수 있다. 이때의 성적은 전부 규정에 합격하여야 한다.

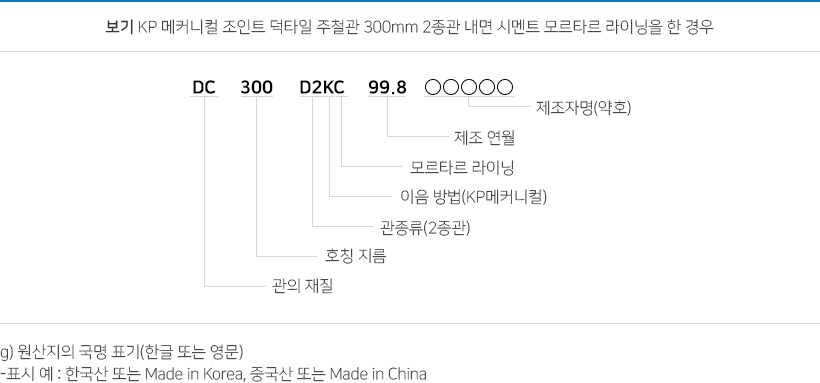

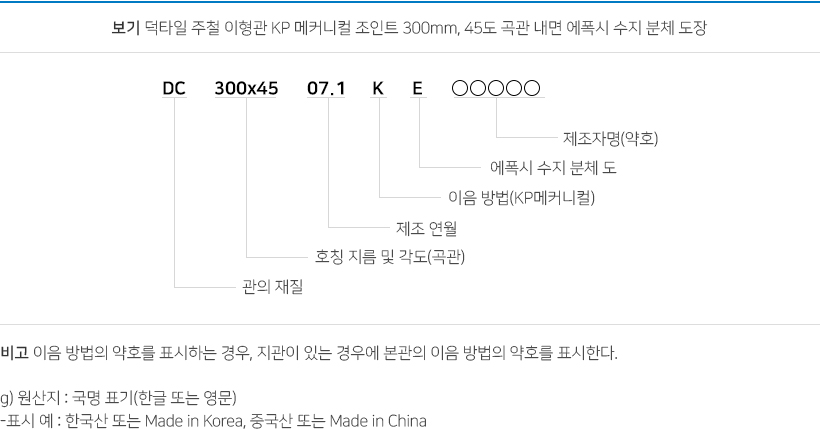

14. 표시

검사에 합격한 관에는 관 바깥면의 보기 쉬운 곳에 적당한 방법으로 다음 사항을 표시하여야 한다.

a) 관의 재질 및 종류의 약호

b) 이음 방법의 약호(KP 메커니컬 조인트: K, 타이튼 조인트: T)

c) 호칭 지름

d) 제조 연월

e) 제조자명 및 그 약호

f) 원산지

15. 보고

제조자는 주문자의 요구가 있는 경우, 제조 번호를 기재한 시험 성적서를 제출한다.